食品工場総合エンジ

食品工場の改修工事や省力化に伴うライン設計など

様々なご要望にお応えします

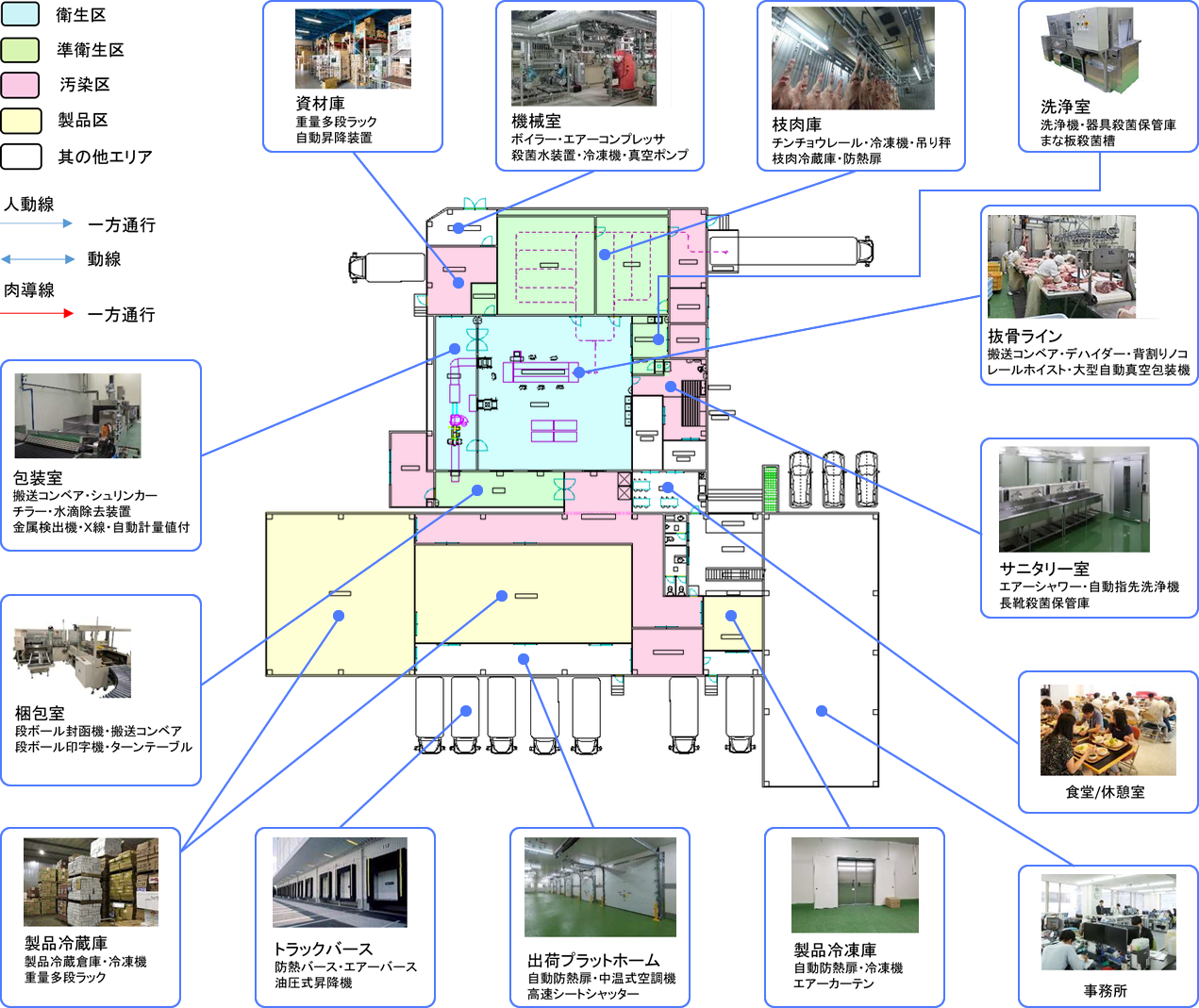

弊社は35年以上にわたり、小売店様。外食チェーンセントラルキッチン様、更には大手食品センター様まで広く食品加工業界にて実績を重ねてきました。昨今の食品ロスや人件費高騰などの問題、そして人手不足や食品衛生管理など、様々な観点から食品工場を分析し工場全体のエンジニアリングを研究・開発しております。

国内で2020年6月から義務化されたHACCPにおいて、食品加工業界はより高度な安全・品質管理と効率化を求められています。弊社では、既存工場の改修や修繕はもちろん、セクションごとの空調管理や加工ラインの設計に至るまで、専門性の高い技術とサービスを提供しています。